国家电投集团能源科学技术研究院(以下简称:能研院)联合行业内多家单位,共同研发涵盖亚临界、超临界锅炉受热面的数字孪生体系统。系统将人工智能、数字孪生等先进技术与锅炉受热面性能监控技术相结合,实现受热面超温、沾污、寿命等关键状态三维可视化感知与风险事件推送,有效防止机组爆管非停,提升受热面状态监控、风险预警、故障定位、运行优化与状态检修能力,显著提高机组安全性与经济性。

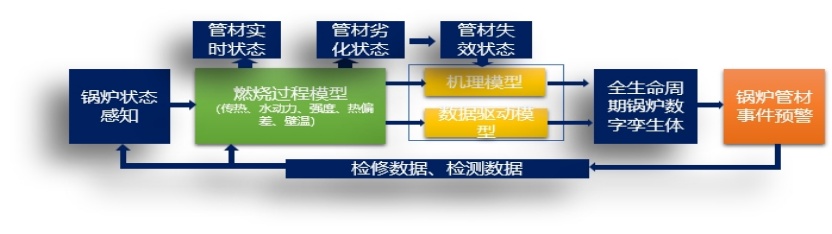

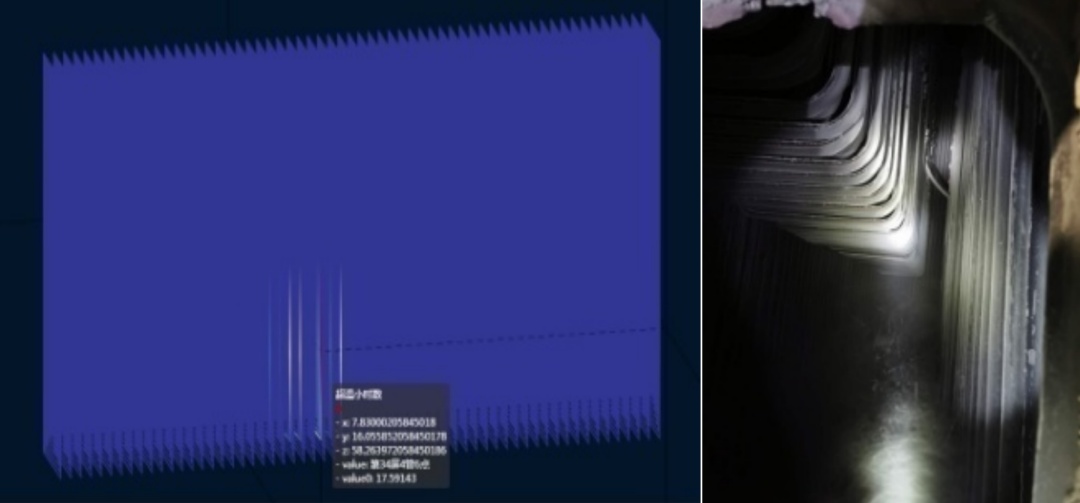

锅炉受热面数字孪生体系统模型构建

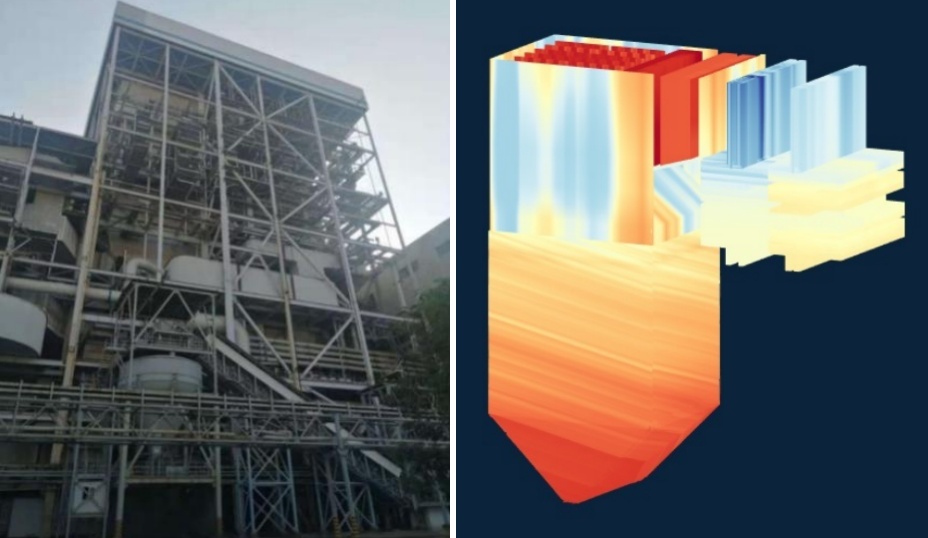

600MW锅炉实体对象和受热面数字孪生体

01 实现锅炉设备精准建模与三维状态可视化感知

为解决大容量锅炉复杂空间结构对象三维建模的核心技术问题,在web端开发了设备结构与关键状态交互显示的关键技术。通过模型构建,将分析得到的受热面管材各类型参数映射到对象结构中,实现锅炉受热面状态的精准可视化,达到虚拟与现实的互动。

02 通过机理模型和数据驱动实现锅炉中长期风险建模

通过对大容量电站锅炉受热面热力、水动力、壁温、强度、热偏差、寿命评估等计算,结合受热面离线检测数据,实现受热面疲劳、蠕变、磨损、腐蚀、氧化、剩余寿命监测。根据锅炉受热面壁厚、胀粗、氧化皮厚度检测数据,修正受热面磨损、强度、氧化皮等模型关键参数,根据管材更换数据修正受热面剩余寿命模型初始参数,实现检修数据与受热面性能计算模型联动。

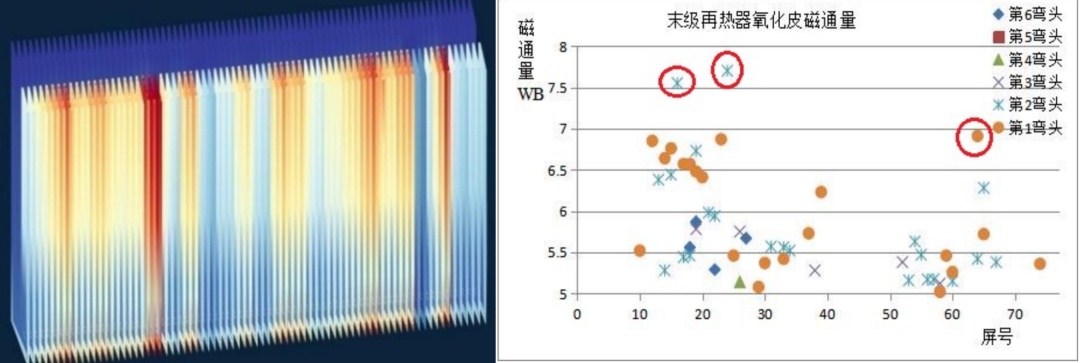

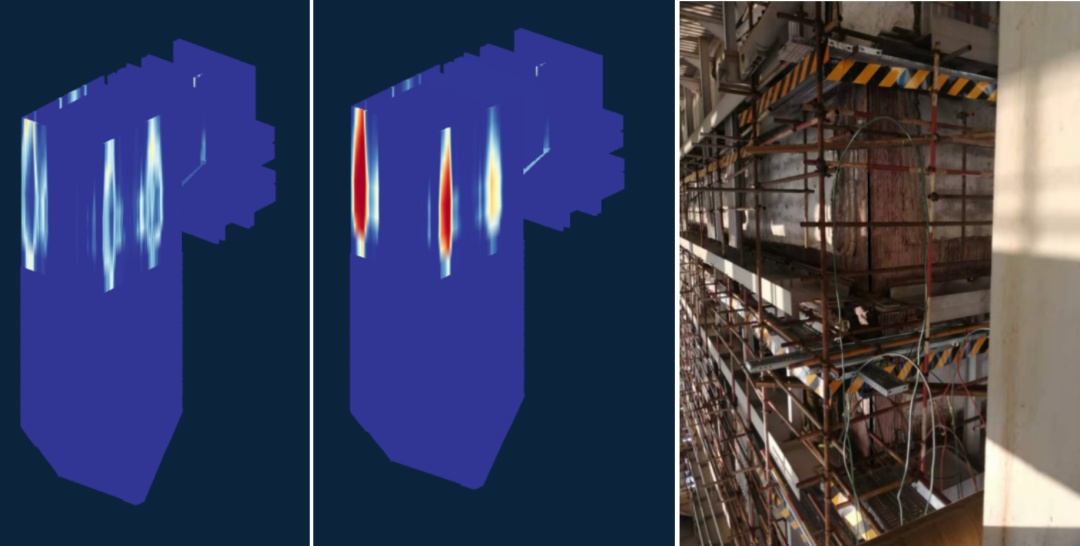

03 采用三维热力图实现锅炉受热面危险域分析

利用上千个壁温测点,根据机理模型和数据驱动模型,采用三维彩色云图呈现受热面各部位实时壁温、氧化皮、磨损、剩余寿命状态。通过web端实现了设备关键状态在实体模型上展示,并通过色彩区间变化来呈现设备对象劣化程度,帮助用户迅速发现受热面局部缺陷。提前发现受热面某一部位的异常,避免故障恶化,减少材料准备、停机查漏和现场检修时间。

04 各类场景应用

场景一:锅炉受热面管材氧化皮风险预警

600MW锅炉末级再热器的氧化皮预警和检测数据

超临界600MW锅炉数字孪生体系统,提前1个月精准预警某锅炉末级再热器的氧化皮高风险部位,现场检修数据验证与系统预警完全吻合,有效预防了氧化皮剥落堵塞导致的锅炉非计划停运。

场景二:过热器管材爆管预警

300MW锅炉管材超温预警

亚临界300MW锅炉数字孪生体系统,提前3天发现某末级再热器热偏差异常、等效超温小时数超限,进而精准提示爆管风险部位,助力业主提前停机检修,现场停炉检查发现首爆口位置与系统判断一致。

场景三:水冷壁管材膨胀预警

600MW锅炉水冷壁超温时间、超温次数、角部开裂

超临界600MW锅炉数字孪生体系统,提前2周预警某锅炉水冷壁角部超温,现场发现该锅炉垂直水冷壁四个角部存在膨胀开裂现象,检修部位与系统预警部位一致。

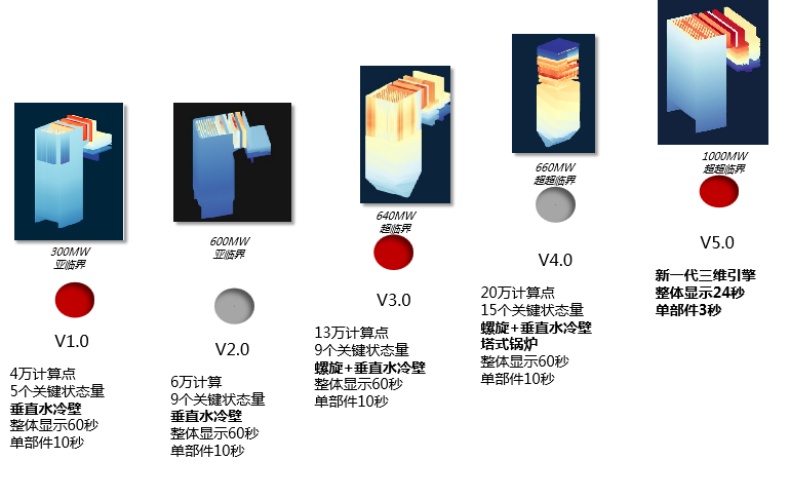

05 未来

该研究已应用于亚临界、超临界的10余台锅炉。600MW锅炉可产生直接经济效益226.5万元/年,间接经济效益574万元/年。经科技查新和成果鉴定,该项目部分技术成果达到国际领先水平,综合技术水平达到国际先进水平,相关成果已获得多项行业科技成果奖励,提高了火电机组设备可靠性,助力火电发电企业提质增效。

锅炉受热面数字孪生体应用

未来,能研院将结合AR、VR等工具,利用深度学习和大模型等技术,重点针对燃煤机组深度调峰下锅炉主辅机安全稳定运行和设备可靠性提升,进行相关技术研发与业务布局。研发深度调峰过程中锅炉炉膛燃烧过程动态仿真技术,攻克锅炉深度调峰过程管材疲劳寿命损伤等参数感知技术,实现深度调峰过程锅炉受热面风险预警;攻克锅炉辅机多物理场状态参数感知,实现深度调峰过程锅炉辅机安全风险预警。