来源:中国船舶报

此次交付的LNG运输船采用江南造船自主研发设计的“LNG JUMBO”系列船型,总长298.5米,型宽46.0米,LNG载货舱容达17.5万立方米。该型船采用MARK Ⅲ Flex薄膜型围护系统,蒸发率控制在0.085%以下,综合经济性能指标达到国际先进水平。目前,江南造船还有6艘该型船在建。

建造中的“AL RAHBA”号

2号船的建造周期比首制船的19个月进一步缩短,这一效率提升“奇迹”的背后,是江南造船在建造模式、设计优化和供应链管理上的全面创新。

“大型LNG运输船的建造周期主要取决于货舱围护系统的施工效率。”江南造船生产运行二部主管建造师宋博文表示,江南造船围绕这一核心,创新提出分段制造、货舱总段异地建造、港池围护系统施工、船坞整船合拢、码头系泊试验等“五阶段建造大工法”,让不可能变成了现实。

在大工法确定后,江南造船提出了首制船“4834”节律(分段制造4个月,货舱环段总组搭载4个月,围护系统施工4个月,坞内建造3个月,码头周期4个月)的目标,而2号船将其优化为“4634”,将货舱总组和围护系统周期各压缩1个月。

其中,货舱环段总组搭载通过“三同布局”(同样的人、同样的地方、同样的事情),使得货舱环段总组中内容重复的工序单一化,工人熟练度大幅提高。而在围护系统制作中,推行精益生产和精度管理,将工序时间从“按天计算”细化到“按分钟计算”,确保每个环节精准可控。

据了解,江南造船的目标是将大型LNG运输船建造周期缩短至15个月,这要求未来要将LNG运输船分段制造和码头周期再压缩1个月。该公司已将“精益生产、三同布局”理念在分段制造及运行阶段推广,而在码头周期方面,将优化改进工程试验模型,精简调试交验流程,实现LNG运输船全船系统分6个批次进行集约化校验,促成工程量的“削峰填谷”,单月调试工作物量均衡。

值得一提的是,江南造船在围护系统制作过程中持续创新推进人机协同施工等系列措施,不断培育新质生产力。针对围护系统绝缘板勘定安装检测过程,以减少过程浪费,提升建造效率,降低人员需求为目标,实现围护系统绝缘板快速、精确、标准化的施工。“我们联合上海交通大学分别研发了2型划线和2型装板机器人,在大幅提升建造效率的同时持续降低用工成本。”江南造船精度管理部副主任工程师郭俊林表示。

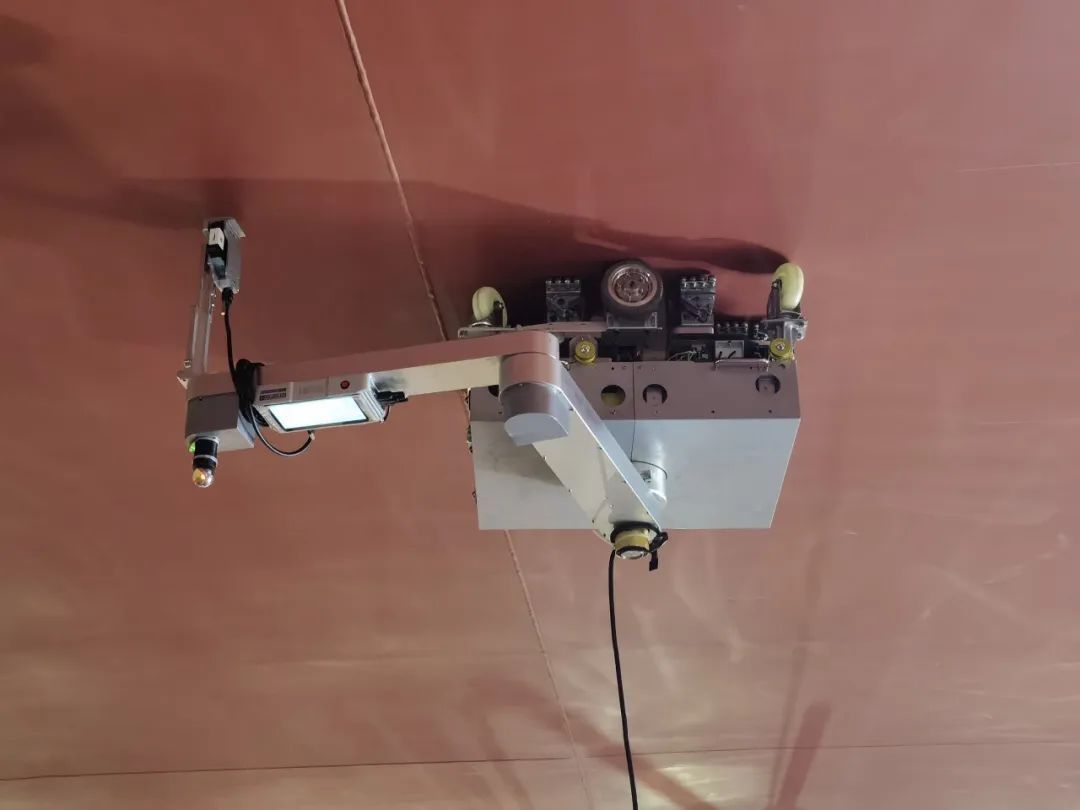

装板机器人作业

江南造船模块部围护系统作业区作业长朱德云介绍,该公司围护系统建造周期已从传统的8至10个月压缩至5个月,焊工人数从单舱100人减少至80人。经过氨气试验、氦气试验等严格检测,漏点控制达到国际最好水平。目前,江南造船已实现单舱“零漏点”,并朝着全船“零漏点”目标迈进。

同时,江南造船还在开发试验一种面向船体及围护系统的数字货舱技术,这是基于江南造船自主开发的一款工艺软件,集数字化检测、自动化分析及自主决策一体,通过重塑精度工艺流程,打通船体及围护系统工艺节点,实现过程中预测预控,助力打造更好的产品。

涂装机器人作业

此外,在涂装方面,江南造船也自主研发了2型涂装机器人,目前这些机器人已在后续LNG运输船建造过程中开始推广应用,并有望将劳动效率提升123%,将劳动负荷降低71%。

“江南造船通过2艘大型LNG运输船的建造,实现了设计与生产的紧耦合。”江南研究院副主任工程师王璐玭表示,这意味着江南造船不再简单依靠要素投入提升建造效率,以确保船舶交付。

一方面,江南造船通过设计的精细化,提高生产建造的质量,让LNG运输船造得更好;另一方面,通过设计的数字分析,提高生产建造的效率,让LNG运输船造得更快。针对大型LNG运输船高技术、高价值的特点,江南造船从设计源头确定了3大类16项专项课题,通过这些课题突破工程难点,从设计源头保障建造的精度控制、采购成本和技术应用等,为提升全船建造效率、降低生产成本奠定坚实基础。

“成本是设计出来的。”王璐玭指出,在设计层面,江南造船采用数字化和轻量化设计,通过精准分析和试验验证,优化船体结构和管系设计、降低冗余度等,从而降低成本。另一方面,推行设计统标统型,减少设备种类,实现跨船型集采。目前,该公司与华为公司合作,推动供应链变革,已实现从采购计划到配送的全流程信息化管理。

统标统型后,江南造船LNG运输船普通阀件规格从465种降至339种,低温阀从99种降至97种。在此基础上,该公司采购部门根据生产周期,对标准化物资实施分批采购,从而实现集量和集中采购。“目前,2号船采购成本占船价比例已从首制船的66%降至65%,未来有望达到54%~55%。”江南造船供应链管理部LNG运输船采购主师杨佳佳介绍。

同时,江南造船也在加快提升LNG运输船配套的国产化率。目前,该公司围护系统绝缘板和波纹板已完全国产化,两类产品的采购成本分别降低了10%。江南造船的目标是将自主可控的LNG运输船配套国产化率由目前的75%提升至90%,并突破低温阀、再液化装置、货物压缩机等关键技术,加快实现国产替代。“在当前关税环境和国际经济形势下,做好关键设备技术的国产化突破,保证供应链稳定是我们更需要做好的工作。”杨佳佳表示。

2艘大型LNG运输船实现高质量交付,已让江南造船实现了从跟跑到领跑的超越,但江南造船并不会止步于此。通过建造模式创新、数智赋能以及设计优化、供应链变革,江南造船不仅实现了效率与成本的双重突破,更展现了其由传统制造型企业向科技型企业转变的决心,这家已经拥有160年历史的中国造船企业将在全球舞台上书写更多“中国奇迹”。

欢迎转发,但请注明出处“上海经信委”

觉得不错请点赞!