上海始终遵循“强化自主品牌,统筹一体推进”的工作思路,以工信部“自主品牌”智能工厂建设为主战场,将灯塔工厂建设纳入统筹推进体系,对标国际最高标准和最好水平打造世界级灯塔工厂。通过系统性推进智能制造发展,上海智能工厂建设主阵地不断巩固、智能制造生态朋友圈持续扩大、创新发展政策工具箱逐渐完备。上海将继续发挥丰富场景优势,不断拓展制造业智能化转型的深度和广度,瞄准创新“核爆点”,输出智能制造“上海方案”,着力推动新型工业化,加快打造上海智能制造“升级版”。

为了更好对标对表工信部梯度培育智能工厂的工作要求,展现上海智能工厂的建设经验,领航产业高质量发展,我们分批次对获评灯塔工厂、领航工厂、卓越工厂等荣誉的智能制造先锋单位进行系列报道。

上海施耐德工业控制有限公司(简称“上海施耐德工控”),于1995年成立于上海市普陀区。始终坚守绿色、环保、可持续发展的理念,推动企业向绿色低碳转型。作为工业控制器的领军者,上海施耐德工控产品覆盖接触器、断路器、热过载继电器等,广泛应用于数据中心、电力电网、能源基础设施及冶金工矿等领域,为各行业提供坚实支撑。

面对内外部诸多挑战,上海施耐德工控结合国家《智能制造能力成熟度模型》和“灯塔工厂”标准,成功打造智能制造转型架构。凭借卓越的制造能力和创新能力,企业先后荣获“国家级绿色工厂”、“上海市智能工厂”、“5G绽放杯绿色智能制造赛道”全国一等奖、“上海市质量金奖”等荣誉。在2024年,上海施耐德工控荣获世界经济论坛端到端“灯塔工厂”称号,进一步巩固了其在智能制造领域的领先地位。

上海施耐德工控生产车间内景

上海施耐德工控利用机器学习技术构建新产品开发平台,实现产品生命周期预测与故障诊断。该平台通过产品失效模型和持续对历史大数据深入训练,在试验中期便精准预测最终结果。同时,平台能够多维度地分析测试数据,迅速识别问题并提出针对性的优化建议。

企业凭此系统实现了订单预测、库存管理、资源配置到交付的全链条数据集成。该系统通过实时分析多维度数据,精准识别供应链风险,利用生成式AI(AIGC)技术为计划员提供个性化解决方案。此外,多目标自动订单排程据订单紧急程度和客户需求灵活调整生产安排,确保高效响应市场变化。

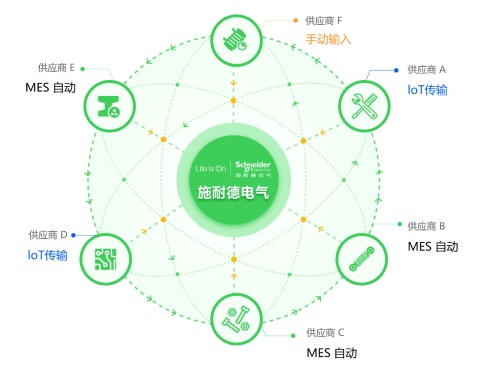

上海施耐德工控以平台方式实现与核心供应商多渠道数据互联,实时共享关键生产数据,监控供应商生产动态,快速响应数据异常。通过与供应商紧密协作,将质量管理视角前移至零部件生产环节,降低资源浪费和质量风险,实现了从被动应对到主动管理的转变。

多渠道数据沟通模式

企业采用模块化和柔性化理念,推出第三代全自动柔性生产线。该生产线能满足多样装配需求,一键快速换型,柔性供料与智能输送。模块化设计支持线外调试,通过快接插口实现工位间的电气连接即插即用,显著缩短产品制造周期,而全电控设计实现极低的能耗。

全自动柔性生产线

AR眼镜融合AIGC技术,直观且高效的辅助设备维修。维修人员佩戴AR眼镜以语音形式输入故障信息,AIGC技术结合后台知识库迅速进行故障诊断并提供解决方案。AR眼镜高亮显示故障,叠加虚拟指南,支持手势/语音控制。远程专家实时接入,共享视野协作指导,简化培训,实现智能高效维修体验。

AR眼镜与生成式AI技术赋能维修

上海施耐德工控通过强化精益管理,优化生产流程,引入端到端数字化解决方案和创新技术等一系列举措,实现了从研发、供应链、制造、供应商、销售等全链条智能化管理,显著提升了生产效率、生产灵活性和可持续性。

利用机器学习、人工智能、生成式人工智能、工业物联网、5G、柔性生产以及增强现实等工业4.0的先进技术,上海施耐德工控实现业务多个环节和场景的重大技术突破。

通过“灯塔工厂”的建设,上海施耐德工控实现了生产过程的全面优化。新产品上市时间的缩短67%,人均生产能力提升82%,订单准时交付率达到97%,生产效率提升29%。

“灯塔工厂”的称号不仅是对企业精益生产和智能制造转型的认可,同时激励企业持续创新。上海施耐德工控通过分享数字化转型和智能制造的经验,带动整个行业向数字化、智能化方向转型升级,提升整个行业的竞争力和可持续发展水平。

欢迎转发,但请注明出处“上海经信委”

觉得不错请点赞!